Voici la suite du feuilleton de l’été. Vous êtes nombreux à le suivre, vous qui vous demandez: Comment devient-on concepteur d’audio haut de gamme?

Que vous soyez audiophile ou passionné de musique, ou bien sûr les deux, vous découvrez en plusieurs épisodes, une fois par semaine, le récit passionnant de Rumen Artarski, le CEO de Thrax Audio.

Source: Mono & Stereo – Interview réalisée par Matej Isak

Résumé de l’épisode précédent:

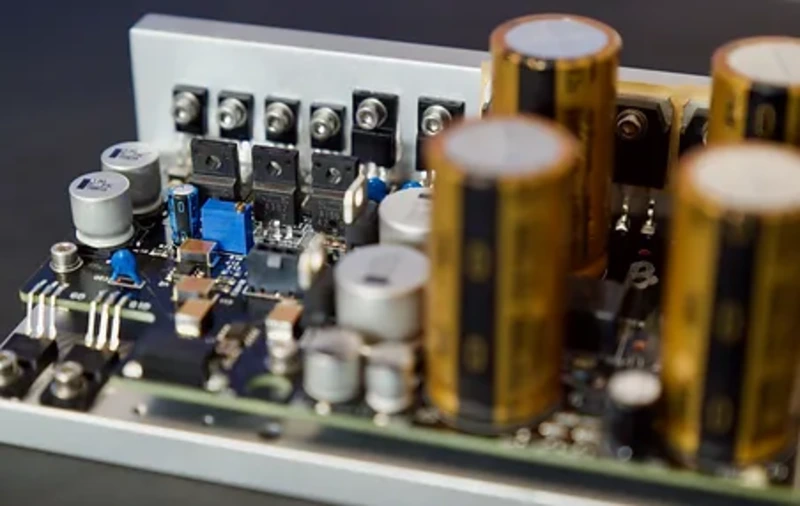

Thrax a définitivement conquis le petit monde hyper exigeant des audiophiles. Après l’amplification et la pré amplification, pourquoi pas aussi consacrer l’approche du son absolu à ce qu’il y a en amont et en aval? Autrement dit, s’attaquer aux sources et aux enceintes. Presque aussitôt dit, presque aussitôt fait. ‘Presque’, parce qu’un produit Thrax ne nait pas d’un coup de baguette magique ni surtout d’un schéma do-it-yourself trouvé au fin fond d’internet. Que ce soit pour un DAC, une platine vinyle ou une enceinte, l’équipe R&D de Thrax part de ce qu’il y a de meilleur sur le marché pour réaliser quelque chose qui dépasse ce meilleur… Et cela nécessite d’innombrables heures de travail.

Matej: – En dix ans, Thrax Audio est devenue une des marques les plus connues dans l’industrie audio haut de gamme. Comment expliquez-vous une telle percée?

Rumen: – Par un design réalisé par des audiophiles pour des audiophiles, mais aussi par un juste rapport qualité/prix. Nos produits présentent des caractéristiques et un son très appréciés des audiophiles avertis dans le monde entier. A l’origine, la plupart de nos clients étaient des professionnels du secteur. Nous avons évidemment récolté pas mal de commentaires, ce qui nous a largement aidés dans le développement de nos produits, qui ont subi un certain nombre de révisions avant d’atteindre la maturité qui est la leur aujourd’hui. On ne trouve que fort peu de produits Thrax sur le marché de l’occasion, ce qui prouve que pour de nombreux clients, Thrax représente l’étape finale. Le fait que nous soyons encore en mesure de réparer – si besoin est! – jusqu’aux tout premiers produits inspire également confiance aux utilisateurs.

Matej: – Dites-nous en plus à propos de vos unités de production…

Rumen: – Elles sont nées par nécessité. Le concept du design industriel du Dionysos a été réalisé par Atanas Panov, un architecte qui a également dessiné les plans de ma maison. Un design époustouflant! Les contours arrondis du panneau frontal ont posé un sérieux problème aux processeurs de la plupart des machines CNC utilisées par nos sous-traitants. La tolérance de montage était de 2/100èmes de mm pour un toucher homogène.

Le problème, ce n’était pas de réaliser une seule unité, mais bien dix identiques! C’est ainsi que je me suis retrouvé un beau jour devant la porte d’une importante société allemande qui fabriquait des machines CNC pour la production d’ordinateurs portables en aluminium. Cette entreprise ayant réalisé un échantillon parfait en un temps record, j’ai donc commandé une machine CNC ainsi que le logiciel associé, pensant que le problème serait ainsi résolu. Mais une autre difficulté est vite apparue, celle de l’anodisation… Et une autre et une autre encore… Aujourd’hui, toutes les étapes nécessaires à la réalisation d’un appareil Thrax sont regroupées sous un seul toit: le nôtre. Le seul problème auquel nous devons toujours faire face est celui de la consistance de l’aluminium que nous achetons… mais je ne me vois vraiment pas acquérir une mine d’aluminium (rire).

Le problème, ce n’était pas de réaliser une seule unité, mais bien dix identiques! C’est ainsi que je me suis retrouvé un beau jour devant la porte d’une importante société allemande qui fabriquait des machines CNC pour la production d’ordinateurs portables en aluminium. Cette entreprise ayant réalisé un échantillon parfait en un temps record, j’ai donc commandé une machine CNC ainsi que le logiciel associé, pensant que le problème serait ainsi résolu. Mais une autre difficulté est vite apparue, celle de l’anodisation… Et une autre et une autre encore… Aujourd’hui, toutes les étapes nécessaires à la réalisation d’un appareil Thrax sont regroupées sous un seul toit: le nôtre. Le seul problème auquel nous devons toujours faire face est celui de la consistance de l’aluminium que nous achetons… mais je ne me vois vraiment pas acquérir une mine d’aluminium (rire).

Au fil des ans, j’ai investi dans des machines qui surpassent de loin la capacité de production actuelle de la compagnie, ce qui autorise une croissance sans entrave. Je crois que cela devrait convenir, avec deux machines CNC 5 axes, plusieurs autres machines-outils à commande numérique, un double graveur laser, une découpeuse hydraulique 5 axes, une ligne de broyage, de meulage et d’anodisation. Nous y ajouterons peut-être une imprimante 3D et UV dans un avenir proche, et cela devrait suffire…

Mon ambition n’a jamais été de devenir un fabricant de mécanique, mais en Bulgarie, je ne trouvais aucune entreprise capable d’assurer la qualité requise. Ayant exporté à travers le monde et rencontré de nombreuses personnes dans cette industrie, j’ai compris que le même problème se posait un peu partout. Un seul conseil pour tous ceux qui envisagent de faire de même: NE LE FAITES SURTOUT PAS!!

Mon ambition n’a jamais été de devenir un fabricant de mécanique, mais en Bulgarie, je ne trouvais aucune entreprise capable d’assurer la qualité requise. Ayant exporté à travers le monde et rencontré de nombreuses personnes dans cette industrie, j’ai compris que le même problème se posait un peu partout. Un seul conseil pour tous ceux qui envisagent de faire de même: NE LE FAITES SURTOUT PAS!!

Matej: – Vous avez pourtant un privilège rare, celui de produire à peu près tout vous-mêmes, n’est-ce pas là un gros avantage?

Rumen: – Disposer de ses propres chaînes de production, c’est comme un couteau à double tranchant. C’est très intéressant en termes de durée de développement, cela permet de réaliser de plus petites quantités et de produire des pièces spécifiques lorsque l’on en a besoin. On est libre de tenter des designs audacieux. Mais sachant que les machines sophistiquées utilisées pour des pièces complexes servent aussi pour des tâches plus simples, il faut bien admettre que ce dernier usage est disproportionné. Certaines pièces peuvent être réalisées sur des machines qui coûtent 3 à 4 fois moins en taux horaire. Notre prix de revient pour les missions simplifiées est donc 3 ou 4 fois plus élevé que si nous confions cette tâche à un sous-traitant. Il n’y a rien de gratuit dans ce bas monde!